系

客

服

扫码留言

作者:

Tahereh Ghaffari (伊朗)

伊朗Tabriz医科大学牙科学院修复科

Elnaz Moslehifard (伊朗)

伊朗Tabriz医科大学牙科学院修复科

Mehrnaz Motiei (伊朗)

伊朗Tabriz医科大学牙科学院修复科

背景:全瓷修复体的饰瓷部分会存在一些潜在问题,因此给表面饰瓷合适的基底(核心)支撑非常重要。饰瓷分离和崩瓷是这类双层全瓷修复体的缺点,为了减少这种情况的发生,学者们提出了很多方法。本实验研究了在不同表面处理条件下,热循环和机械循环(咀嚼循环)对氧化锆基底与饰瓷间剪切结合强度的影响。

方法:将60个盘状氧化锆样本随机分为三组。先进组在抛光后直接饰瓷,没有额外的表面处理;另外两组分别进行不同的表面处理(硅改良氧化铝喷砂+表面活化剂,氧化铝喷砂+预处理剂)后饰瓷。每组中,对一半数量的样本进行6000次热循环和20000次50N的咀嚼循环来模拟口内情况;另外一半样本被放置于37°C的蒸馏水中保存,直至进行剪切强度测试。然后用PMMA将每个样品分别包埋在夹具中,使基底与饰瓷间的缝隙向上。通用力学测试仪以1mm/分钟的速度对样本施加剪切力,直至断裂,并记录导致断裂的很大力。

结果:对比发现,氧化铝喷砂+预处理剂组中不进行热循环和咀嚼循环的样本剪切结合强度最高,与该组中经热循环和咀嚼循环处理的样本无显著差异。抛光后未经表面处理组中接受热循环和咀嚼循环的样本剪切结合强度低(P=0.001),与该组中未接受热循环和咀嚼循环的样品没有显著差异。

结论:结果表明,氧化铝喷砂+预处理剂提高了氧化锆基底与饰瓷的剪切结合强度。热循环和咀嚼循环均未显著降低三组的剪切结合强度。

关键词:气动喷砂,机械循环(咀嚼循环),饰瓷,热循环,氧化锆

随着科学技术的进步,全瓷修复技术在当代牙科领域中得到了广泛的应用。全瓷修复体的饰瓷部分会存在一些潜在的问题,因此给表面饰瓷合适的基底(核心)支撑非常重要。世纪90年代,氧化锆材料被引入口腔领域,成为合适的基底材料。纯氧化锆材料在室温下晶体呈四方相、不稳定,因此需要加入氧化钇和氧化镁等增加稳定性。现在使用的氧化锆,含有氧化钇的摩尔含量一般为3%。氧化锆作为基底材料的优势在于其力学性能。在所有口腔陶瓷材料中,氧化锆具有最高的抗弯强度和抗断裂强度,其抗压强度可达2000MPa。 氧化锆的另一个特点是,在应力作用下,其晶体结构会发生由四方相向单斜相的转变。在晶相转变的同时会产生4% 的体积增加,从而在材料内部产生压应力,可以防止裂纹扩展,这种现象称为相变增韧。

氧化锆基修复体的缺点之一是透明度差。虽然氧化锆基底比金属基底更美观,但前者却过白且不透明。氧化锆全瓷修复体的制作分为两步:首先计算机辅助设计和制作冠或桥基底,然后在表面以分层堆塑和/或压铸技术用传统陶瓷材料饰面。氧化锆基底可以为饰瓷提供良好的支撑,但仍然存在饰瓷从基底上分离和崩瓷的问题。

饰瓷的厚度,饰瓷与氧化锆基底结合力不足,粘接性差,饰瓷不能得到足够支撑,基底设计不良,咬合力的方向、强度和数量,陶瓷本身的缺陷,因热膨胀系数差异而产生的残余应力,以及基底材料润湿性差等因素,均可能导致饰瓷分离、崩瓷、基底材料暴露,从而影响修复效果。在目前的全瓷修复体中,氧化锆基底通常是均匀的一层,所以在不同的区域饰瓷层的厚度可能会不同。这样,在弯曲力的作用下,会发生崩瓷甚至断裂。

Devigus等人的研究表明,氧化锆为基底的全瓷冠的崩瓷主要由饰瓷从基底上脱落所致,基底一般是完好的;二硅酸锂基底全瓷冠的断裂则涉及到饰瓷和基底两部分。有研究表明断裂的发生率在3-8% 之间。此外,有学者研究了崩瓷的发生率:修复24个月后,崩瓷发生率为15%;31个月后为25%;32个月后为8%;388个月后13%。 这种崩瓷发生率明显高于烤瓷熔附金属修复体(5年内,单冠为0.4%,固定桥为2-44%)。Ozkurt等通过研究4种商业类型的氧化锆与饰瓷间剪切结合强度发现,氧化锆的类型对结合强度有显著影响,而基底- 饰瓷结合力取决于材料类型。

有研究表明,氧化锆与饰瓷之间的结合为化学结合,氧化锆结合力为19.3MPa,陶瓷结合力为8.22MPa;但也有其他研究认为是机械结合。Melo等人测定了不同全瓷材料的疲劳性,氧化铝为518N、二硅酸锂为282N、氧化锆为755N。Sailer等人在他们的实验室研究中发现,氧化锆基底固定义齿的抗折强度超过了20000N。

Minori和Musharraf认为Rocatec摩擦化学硅涂层法和喷砂+ 预处理剂的方案是改善基底- 饰瓷间剪切结合强度很好的两种方法。以此为标准,在类似的研究中有许多是不严谨的,如缺乏剪切结合强度的实验,样本量不足,没有同时比较两种处理方法(Rocatec 摩擦化学硅涂层法,喷砂+预处理剂法),或没有同时进行机械循环和热循环处理。

本体外研究采用经由CAD/CAM加工得到60个盘状抛光氧化锆样本(登腾,rainbowTM Shine-T氧化锆块,韩国),直径为10mm、厚度为4mm,由数字测微计(Absolute 500,Mitutoyo Co. 美国) 测量(见图1)。瓷样本制备的ISO规范参考了Kaplan等人(2015)的研究。所有氧化锆样本在烤瓷炉(Cercon Heat,DeguDent Co., 德国)内以1550°C烧结10小时, 达到高密度。之后, 使用#600金刚砂纸(Carbide Silicon P, MATADOR Co., 德国)按一个方向对样本表面进行抛光,并用含有丙酮(丙酮,Aylar Co., 伊朗)和蒸馏水( 去离子水设备,200,Pars Kimiya Mavad Co., 伊朗)进行15分钟的超声震荡清洗(BioSonic Whaledent Co.,德国),并用油泥型硅橡胶(Putty, Coltène Co., 瑞士)包埋在柱型模具中(一次性注射器)(Helal Medical Equipment Company,伊朗)(图2)。

图1:使用CAD/CAM系统加工氧化锆样本。

图2:氧化锆基底被包埋在油泥型硅橡胶模具中。

将样本随机分为三组进行表面处理:

第1 组:对照组。抛光处理样本(NMNT和NMT)。

第2 组:硅改良氧化铝喷砂+ 表面活化剂处理组。使用Rocatec系统(3M ESPE,美国)喷砂处理样本(SMNT和SMT),喷砂粉末由氧化铝粉和二氧化硅粉组成,喷砂时间13秒,气压2.8bar,距离氧化锆表面10mm。之后立即使用表面活化剂(Clearfil 瓷粘接表面活化剂, Yahishama Co.,日本)处理样本(SMNT 和SMT)。

第3 组:氧化铝喷砂+ 预处理剂处理组。样本被安装在夹具上、距离喷砂机(KaVo EWL,5423型,德国)喷头15mm,喷砂粉末为直径110μm的氧化铝粉末,喷砂时间5秒,气压3.5bar。之后用预处理剂(GC公司,Yahishama Co.,日本)均匀涂布样本表面(PMNT和PMT)。

将经过表面处理后的氧化锆基底样本与模具分离,用直径1mm、高度2mm 的塑料环在样本上添加饰瓷,并烧结,烧结条件为:预热55°C;持续5分钟;最终温度99°C;升温速率55°C;干燥时间90秒。

每组中有一半的样本经过了热循环和机械循环处理,以模拟口内情况。首先进行热循环,参考Morresi等人的标准方案,循环次数6000次,循环介质为去离子水,循环温度为5-55°C,分别停留15秒,转移时间5秒。接下来,将样本固定在自固化丙烯酸树脂上,使用咀嚼模拟实验仪(循环加载,Mechatronik咀嚼模拟实验仪CS4,Minerline Co.,德国)在样本表面垂直施加50N的力,循环20000次,频率为1个循环/ 秒。

将其余样本在37°C蒸馏水中浸泡保存,直至进行剪切结合强度测试。使用力学测试仪(TLCLO,Dartec Ltd.,Stourbridge Co., 英国)以1mm/分钟的速度对样本基底- 饰瓷界面施以剪切力,直至断裂,并记录样本断裂时的很大力。

根据断裂部位,可以将结合断裂类型分为三种,即粘接断裂(adhesive fractures)、内聚断裂(cohesive fractures)和混合断裂(mixed fractures)。采用SPSS 17进行统计学分析。首先对结果进行描述性统计(均值、标准差和频率百分比),之后采用独立样本t检验对有无进行热循环和机械循环的两组的剪切结合强度进行比较,采用单因素方差分析对两种不同基底表面处理组和对照组进行比较,采用双因素方差分析比较有无热循环及机械循环、有无表面处理对结果的影响。P<0.05即差异有统计学意义。

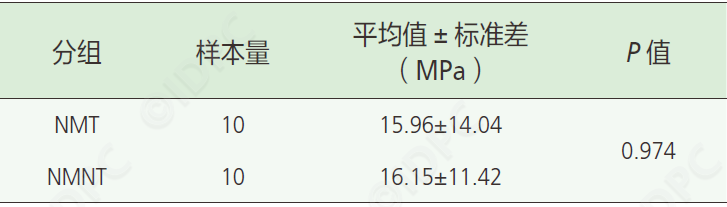

本研究对6组、共计60个氧化锆样本进行了实验,结果如下:NMT组的剪切结合强度为15.96±14.04MPa(平均值±标准差),NMNT组为16.15±11.42MPa。经过与不经过热循环和咀嚼循环的样本间剪切结合强度无显著性差异(P=0.974)(表1)。

表1:对照组有和无热循环及咀嚼循环的样本剪切结合强度比较。

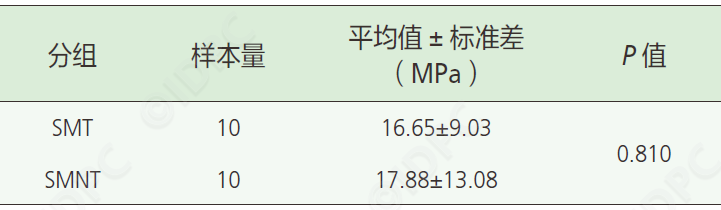

SMT组为16.65±9.03MPa(平均值±标准差),SMNT组为17.88±13.08MPa。硅改良氧化铝喷砂+表面活化剂组,经过与不经过热循环和咀嚼循环的样本间剪切结合强度无显著性差异(P=0.712)(表2)。

表2:硅改良氧化铝喷砂+表面活化剂组有和无热循环及咀嚼循环的样本剪切结合强度比较。

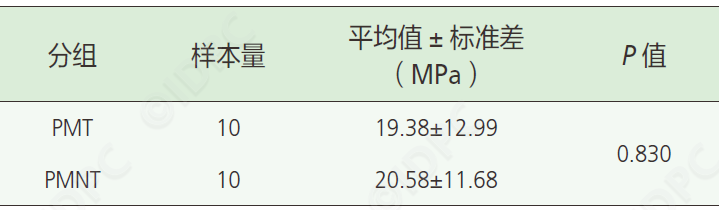

PMT组为19.38±12.99MPa(平均值±标准差),PMNT组为20.58±11.68MPa。氧化铝喷砂+预处理剂组,经过与不经过热循环和咀嚼循环的样本间剪切结合强度无显著性差异(P=0.830)(表3)。

表3:氧化铝喷砂+预处理剂组有和无热循环及咀嚼循环的样本剪切结合强度比较。

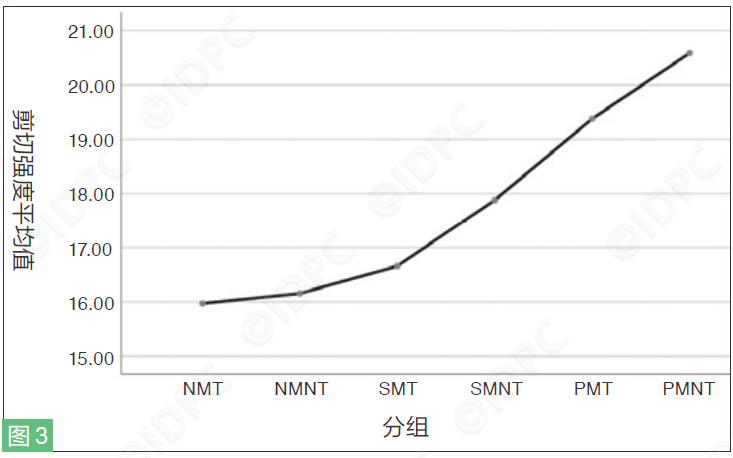

图3为6个小组的剪切结合强度对比图。如图所示,未经过热循环和咀嚼循环的氧化铝喷砂+ 预处理剂组样本剪切结合强度最高,而经过热循环和咀嚼循环的抛光对照组样本剪切结合强度低(P=0.001)。此外,近一半的样本发生了断裂,是内聚破坏(cohesive failure)的表现;而另一半样本则表现为粘接断裂(adhesive failure)。

Vasque等人使用了与本研究类似的热循环和咀嚼循环的实验方案, 并得到了与本研究一致的结果,即热循环并不影响饰瓷- 基底的剪切结合强度。本研究的局限性在于没有对其他表面处理方法进行比较,没有使用同一厂家的饰瓷和氧化锆材料。

研究结果表明,氧化铝喷砂+ 预处理剂法可以提高饰瓷-基底的剪切结合强度。在三个研究组中,热循环和咀嚼循环并没有显著降低剪切结合强度。

暂无评论