系

客

服

扫码留言

作者:

Michael Heinen(德)

牙科技师

数字化在支架铸造技术领域潜力巨大。数字化技术最大的优点就是节约了义齿加工的时间。因为那些耗时的工序可以被创新的科技成果,如3D打印技术所取代。在制作过程中,仅有金属浇铸步骤仍然需要采用传统的操作方式。本文将介绍如何借助德国贝格(BEGO)公司的Varseo 3D打印系统来实现卡环支架铸造的技术。这里适用的是所谓的DLP(数字光处理技术)原理。

在采用数字化方式制作支架结构时,模型扫描后用CAD软件(本文所使用的是Modellguss Design Modul 铸造支架设计模块,3Shape公司,丹麦哥本哈根)确定一个共同就位道。下方倒凹部分会被软件自动填补,相比传统工序,该步骤节省了时间(图1)。牙冠外形高点下方三分之一部分的虚拟蜡层将被系统自动移除,这样便能够设计出教科书般的义齿卡环走行(图2)。

图1:确定共同就位道。

图2:虚拟填补倒凹。

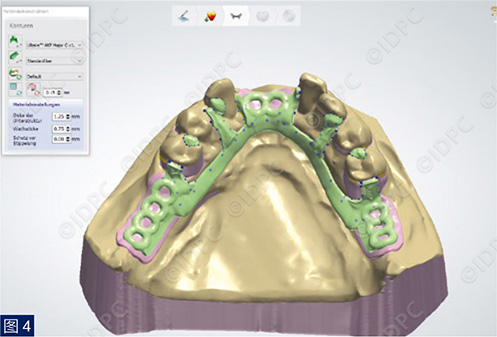

由于不再需要对石膏模型进行复制和制作包埋模型,支架铸型的设计过程可以直接在准备好的虚拟模型上从加强网(图3)的创建开始。大小连接体可以直接通过鼠标点击设计完成(图4)。带有描画标记的原始模型可起到指导作用。软件中还有各种不同的轮廓可供选择,以进行卡环设计(图5)。

图3:设计加强网。

图4:设计大小连接体。

图5:设计义齿卡环形态。

随后,在修改时,所有过渡边缘将被柔化。使用数字蜡刀功能,能够像传统工序一样对相应的区域进行平整、增厚或打薄处理(图6)。

图6:修改过渡边缘。

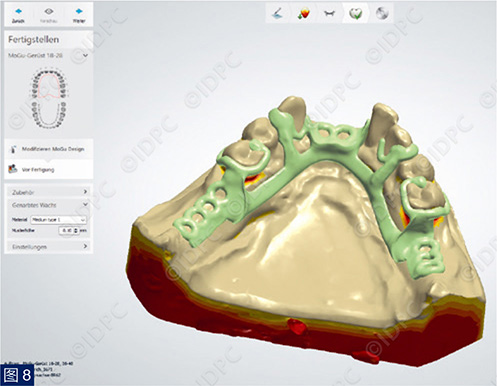

终止线和舌杆通过相应的标志点定义后(图7),牙科技师可以在短时间内完成设计。对于熟练的牙科技师,这样的CAD设计工序只需二十至三十分钟即可完工。在对设计的结构检查完成后,数据即可被传输至3D打印机上(图8)。

图7:定义终止线。

图8:完成卡环支架结构的虚拟设计。

在支架铸型打印前,在嵌套软件中需要创建一个所谓的打印平台。

选择了需要的数据项之后,软件将自动计算支承结构的数据。需要注意的是,支承结构不能设计在卡环内侧,因为这里要保证精确,避免再加工(支承结构残留)。支承结构也可以通过手动描记出单独的支撑体来实现。

数字化加工的一个主要优点是,可以在一个打印平台上同时容纳多个支架铸型的数据,也就是可以同时打印多个卡环支架的树脂型。这不仅节省了时间,还通过打印过程节省了材料,因为仅消耗了必须的材料。

数据转换后,打印任务(订单)将保存在USB上,然后连接到BEGO Varseo 3D打印机上。打印材料罐用VarseoWax CAD/Cast树脂填充、调整并固定好。现在只需要在设备的触控屏上确认并开始打印。

该过程在很短的时间内即可完成,打印好的支架结构可做进一步的处理。平均而言,打印一厘米高的物体需要一个小时。打印板上支架的数量无关紧要。这时的卡环支架树脂型需要用乙醇清洁,然后将其与支撑结构分开。随后,放在石膏模型上进行光固化。

我们认为,打印出来的铸型在光固化后,最好在五到十分钟内试戴在模型上。左右两侧支架之间的加强杆(舌杆)在试戴和后期铸造时可防止支架发生变形。在此步骤之后,即可对打印的CAD/Cast支架结构常规安插铸道和进行包埋。

如前所述,已经事先在模型上试戴了卡环支架结构,所以铸件的后续处理会变得更快。这是因为支架的树脂型与模型完美贴合,因此不需要对铸件做太多的后续调磨(图9)。

图9:模型上的铸型已完成。

稿源:

本文摘自德国专业口腔杂志《Quintessenz Zahntechnik》2018;44(8):1115-1117

暂无评论